|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Strapazierfähige Aluminium Frontplatten-Beschriftung durch Eloxieren

|

|

|

|

|

|

| Beim Gehäusebau steht man meistens vor dem Problem der ordentlichen und robusten Frontplatten-Beschriftung. Zum einen soll die Frontplatte individuell und professionell aussehen, zum anderen soll sie auch strapazierfähig sein. Hier bietet sich das Eloxieren von Aluminium an. |

|

| Was ist Eloxieren?

Eloxieren ist das elektrolytische Oxidieren von Aluminium. Im ersten Schritt dem Anodisieren wird die Aluminium Oberfäche zu porösen Aluminiumoxid Strukturen umgewandelt. Nach dem Anodisieren werden durch das Verdichten (sealing) die porösen Strukturen geschlossen und die Oberfläche versiegelt. Die Aluminium Oxidschicht hat eine Mohs-Härte von 9 (Korund) und ist damit fast so hart wie Diamant (Härte10).

Wenn die Beschriftung in die Eloxid Schicht mit eingebettet wird, hat man eine unverwüstliche Oberfläche (nahezu, siehe dazu weiter unten). Um eine Beschriftung in die Eloxid Schicht zu bekommen, werden Farbpigmente nach dem Anodisieren aber noch vor dem Verdichten in diese Schicht eingebracht. Damit ist die Beschriftung Bestandteil der harten Eloxidschicht.

|

|

| Wie beschrifte ich ordentlich?

Dazu fertigen wir uns ein Layout, welches wir am PC erstellen und als Foto Vorlage auf belichtungsfähigen Material ausdrucken. Das Verfahren ist vergleichbar dem Herstellen von Leiterplatten. Die Frontplatte wird mittels einem flüssigen Fotoresists beschichtet und mit UV Licht (siehe UV-Belichter) belichtet, dann in 0,7%iger Natronlauge entwickelt. In die freigelegte Fläche (Positiv) werden nach dem Anodisieren spezielle Farbpigmente eingetragen

|

|

| Bevor es losgeht!

Das Eloxieren ist der finale und damit allerletzte Schritt in der Frontplattenherstellung. Deswegen müssen alle mechanischen Arbeiten erledigt sein. Auch sollte die Oberflächenbearbeitung abgeschlossen sein.

Nun muß die Frontplatte noch gereinigt werden. Dies geschieht durch Natronlauge und evt. Salpetersäure. Hiernach darf die Oberfläche nicht mehr mit den Fingern berührt werden. Und das gilt für den ganzen weiteren Prozeß

|

|

| Um die Verfahrensschritte testen und optimieren zu können, habe ich mir eine Testfrontplatte angefertigt. Diese hat die Abmaße von 10x10cm. Zur Oberflächenvergütung habe ich diese mit einer sehr feinen Drahtbürste in eine Richtung abgebürstet. Abschließend wurde die Oberfläche mit Azeton entfettet, mit Natronlauge gereinigt und mit Salpetersäure leicht angeätzt. |

|

|

|

|

|

| Am PC habe ich dieses Layout als Grafik in einer Auflösung von 600 dpi erstellt. So soll später die Beschriftung auf der Alu Front aussehen. Ausgedruckt ergibt das eine Fläche von 80x80mm |

|

das Layout wird dann in Farbe invertiert, um ein Negativ zu bekommen. Weiterhin spiegeln wir das Layout, damit während der Belichtung "Schicht an Schicht" liegt. So verhindern wir eine Unterleuchtung des Trägermaterials. |

|

|

|

|

|

|

| diese Grafik wird nun auf einem Laserdrucker auf das Belichtungsmaterial gedruckt. Ich verwende hierfür Pergamentpapier.

Pergamentpapier sowie der Toner vom Laserjet HP 5 ergeben eine sehr gute Deckung.

|

|

|

|

|

| die Frontplatte wird mit diesem Fotoresist eingesprüht, so daß sich ein dünner Film einstellt |

|

| dieser Film muß dann noch mindestens 2 Stunden bei 50°C gehärtet werden, ansonsten übersteht der Fotolack die Schwefelsäure Attacke nicht. Danach wird die Belichtungsvorlage spiegelverkehrt auf die Fotoschicht gelegt und mit UV Licht belichtet, danach mit NaOH entwickelt. Nachdem die belichteten Strukturen freigelegt sind, kann man noch ein wenig länger die Natronlauge auf das Aluminium wirken lassen. Jedoch sollte man dies nicht überziehen, denn die Natronlauge greift alsbald auch die unbelichteten Stellen vom Fotolack an. Diese ganzen Schritte konnte ich nicht im Bild dokumentieren, da sie unter speziellen Lichtbedingungen durchgeführt werden. |

|

|

|

|

|

|

|

| Jetzt wird das Anodisieren vorbereitet. Dazu muß ein Stromanschluß an die Frontplatte montiert werden. Da es sich hierbei nur um eine Testplatte handelt, habe ich ein kleines Loch gebohrt, Gewinde geschnitten und einen Kabelschuh per Schraube befestigt. An diesen Kabelschuh ist das Anschlußkabel angelötet. Für eine richtige Frontplatte muß man sich aber dann was besseres einfallen lassen.

Zum Anodisieren werden nun alle für die Beschriftung nicht benötigten Bereiche mittels Tesafilm abgeklebt.

|

|

|

|

|

| Jetzt kann mit dem Anodisieren begonnen werden. Als Elektrolyt kommt 15%ige Schwefelsäure zum Einsatz. Für die Spannungsquelle wird ein KFZ Ladegerät 12 Volt 6 Ampere verwendet. Der Pluspol wird an die Frontplatte gelegt, der Minuspol kommt an die Kathode. Diese kann aus edlem Metall oder Graphit bestehen. Meistens wird als Kathode Blei genommen. Es kann aber auch V2A Stahl oder besser noch V4A Stahl sein. Titan wäre das Optimum. Hier im oberen Bild ist ein V2A Stahl Winkel zu sehen als Kathode. Nach dem Einschalten beginnt der Strom zu fließen, welcher abhängig von der Größe der freien Aluminium Fläche ist. |

|

|

| An der Kathode steigen Wasserstoffperlen auf. An der Frontplatte (Anode) bilden sich auch Perlen. Auf dem Foto Resist sollten keine Perlen sichtbar sein, wenn sich auch hier welche zunehmend bilden, hat die Schwefelsäure das Resist perforiert und das Anodisieren muß beendet werden. |

|

| nach meiner Erfahrung (und etlichen Fehlversuchen, Beispiele siehe weiter unten) kann das oben gezeigte Foto Resist ca. 20-25 Minuten der Schwefelsäure standhalten. In dieser Zeit sollte sich eine schöne leicht gelbliche Oxidschicht gebildet haben. Nun wird die Platte entnommen und gründlich mit Wasser gespült. |

|

|

|

|

|

|

| die Eloxal Farbe wird etwas dicker in der Konsistenz als Tinte angerührt. Es kommt noch ein Tropfen Essigsäure hinzu. Dann wird die Farbe auf ca 50°C erwärmt. |

|

|

| Jetzt kann gefärbt werden. Dazu bedarf es spezieller Eloxalfarben. |

|

|

zur weiteren Behandlung kann jetzt der Tesafilm entfernt werden. Mit einem Pinsel wird die Farbe aufgetragen und regelmäßig verteilt. Nach 5- 10 Minuten ist die Enddeckung erreicht und die Platte kann gespült werden.

Jetzt kann das Foto Resist entfernt werden. Durch den Verarbeitungsprozeß ist das Foto Resist nun auch belichtet und kann mit etwas stärkerer Natronlauge abgewaschen werden.

Danach wird nochmals gespült und mit Soda neutralisiert.

Jetzt müssen noch die Poren geschlossen werden. Das geschieht im Sealing Bad. Dabei wird die Platte im destillierten Wasser 1 Stunde lang gekocht. Nun ist die Beschriftung hart und fest.

Im Anschluß wird das Prozedere des Anodisierens noch für die bis jetzt unbehandelten Stellen durchgeführt und anschließend nochmals gesealt.

|

|

|

|

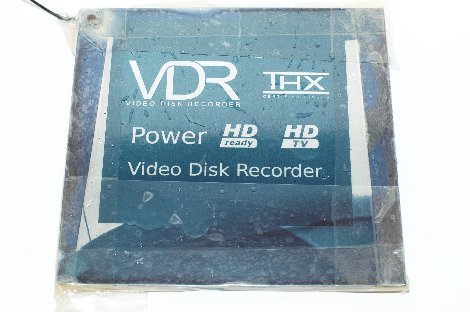

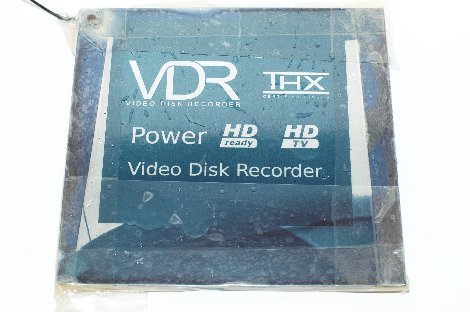

Nun ist die Frontplatte fertig und so sieht sie dann aus. |

|

|

|

|

|

|

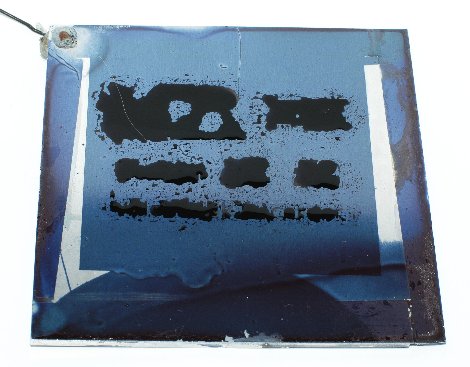

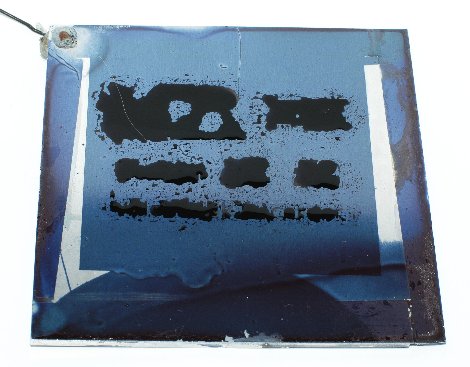

| Nun kann es aber auch mal passieren, das etwas schiefgeht. Der größte Schwachpunkt ist die Standhaftigkeit des Foto Resists gegenüber der Schwefelsäure. Wenn die Fotoschicht durch die Säure perforiert ist, dann werden auch diese Stellen eloxiert und im anschließenden Färbeprozeß mit gefärbt. Eine weitere Fehlerquelle ist die unzureichende Trocknung des Foto Resits. Hier löst sich dann die Schicht während des Anodisierens im Bad ab und bunte Farbschichten schwimmen munter herum.

Es gibt auch Fotolack zum galvanisieren, der bessere Eigenschaften gegenüber Säure und Lauge besitzt, aber hierzu habe ich leider keinen Zugriff.

|

|

|

|

|

|

| hier sind deutlich diese Fehler zu erkennen. Der Tesa Film zur äußeren Abgrenzung bsw. hat das Prozedere aber schadlos überstanden. |

|

und so kann auch Foto Resist aussehen. |

|

|

|

| Deswegen braucht man aber nicht die Frontplatte wegwerfen. Ich habe mehr als ein Dutzend Versuche mit zwei Testplatten gemacht. Um eine mißlungene Eloxidschicht zu entfernen, gibt es einige Möglichkeiten. Mechanisch bekommt man sie herunter, jedoch ist dies aufgrund der Härte nicht leicht und beschädigt die Oberfläche. Es gibt aber auch eine andere Möglichkeit, das Abbeizen mittels konzentrierter Natronlauge. |

|

|

|

|

|

| diese konzentrierte Natronlauge ist hier zu sehen. Am einfachsten erhält man sie, wenn man einmal vergißt, das Gefäß mit Ätznatronpulver ordentlich zu verschließen. |

an diesem Kühlkörper habe ich eine kleine Fläche abgebeizt, um die Wärmeleitfähigkeit für einen Halbleiter zu erhöhen. |

|

| Zum Abbeizen trägt man mit einem Pinsel die konzentrierte Natronlauge auf. Zum Anfang haftet diese nicht richtig und versucht zu perlen. Nach mehrmaligen bepinseln ist diese Stelle dann benetzt. So ca. 5-10 min passiert nicht viel, außer das die ölige Flüssigkeit noch etwas zäher wird. Dann aber geht es ziemlich rasch. Es beginnt zunehmend zu schäumen und der Schaum verfärbt sich dann zum Farbton der Eloxalfarbe. Beim obigen Abbeizen ist der Schaum dann anthrazitfarben geworden. Jetzt sollte man zügig zwischenspülen und den Fortschritt kontrollieren. |

|

|

|

|

|

|

|

|

| Als Pinsel eignen sich Naturborstenpinsel nicht wirklich gut, es sei denn man hat sehr viele davon. Nach ca. 15 Min lösen sich die Borsten ab, der Rest wird breiig.

Im Fachhandel gibt es spezielle Abbeizpinsel, welche laugenbeständig sind, diese sind aber rel. teuer und auch ziemlich groß.

Ich habe mir aus dem verbliebenen Rest eines verunfallten Naturborstenpinsels einen Laugenpinsel angefertigt. Dazu habe ich Plastik Borsten von einem billigen Handfeger abgeschnitten und diese mit Silikon in das Metallheft eingeklebt. Auch über das Metallheft habe ich Silikon gegeben. Für großflächigere Aktionen nehme ich diese gebogene Zahnbürste.

Beide Utensilien sind absolut laugen und säurebeständig. Damit kann auch Salpetersäure aufgetragen werden.

|

|

| nach oben |

|

zur Startseite |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|